通过了解控制阀来提高流量

几乎完全打开的阀门可以增加流量,从而提高产量,同时消除系统中的瓶颈或夹伤。

对于加工厂来说,通常会包含许多离心泵。在连续过程中,用于连续控制泵的常规方法是节流控制阀。目的是通过调整操纵变量来保护受控变量不受干扰。在泵系统中,调节变量通常是液体流量。

在设计泵系统时,过程工程师通常以固定的设计流量计算管道,配件,在线设备和在线仪表的静态和动态压降。然后,他们增加了控制阀的压力损失,这通常是根据经验得出的。传统上,这是介于0.2和0.5 bar之间的固定值。另一种方法是将系统扬程曲线的动态压力损失的一定百分比(例如25%到50%)分配给控制阀的压降。

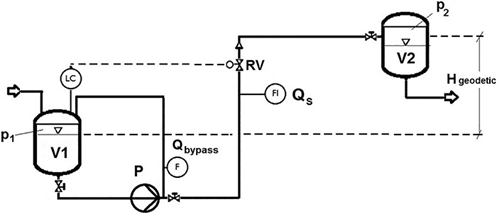

图1.带有控制阀RV的简单泵系统(泵P)的示意图,该阀由容器V1中的液位控制器调节。设计流量为Q。(图片由Pumpenfachingenieur GmbH提供)

任何绝对或相对的控制阀压力损失都必须以一定的开度或行程为准,通常为全行程的60%至80%。代替选择特定行程,可以将阀门尺寸系数或额定Cv(全开时的Cv)的百分比固定为例如大约60%到75%。2

根据阀门的参数,当阀门打开至100%行程时,流量将增加。但是,运行中的控制器将通过振荡来响应干扰,因此实际上无法达到100%行程时的最大流量,并且这是一个极限。然而,几乎完全打开的阀可以增加流量,从而提高产量,并消除瓶颈或夹伤。

图1示出了一种系统,其中离心泵(P)将液体从吸入侧容器(V1)移动到另一容器(V2)。紧随泵的压力喷嘴之后,旁通管线分叉;这样通过电阻装置将部分液体再循环到V1。主流在其通向V2的路径上通过一个致动的控制阀(RV)。

控制阀的开度或行程由控制器(在这种情况下为容器V1中的液位控制器(LC))确定。控制器也可以位于过程中的其他位置,例如,蒸馏塔底部的温度控制器。

管道及其所有成员都会产生动态压力损失。控制阀RV也是如此。此外,存在一个总静压差,该总静压差由V1和V2之间的压差加上来自大地高度的压力组成。

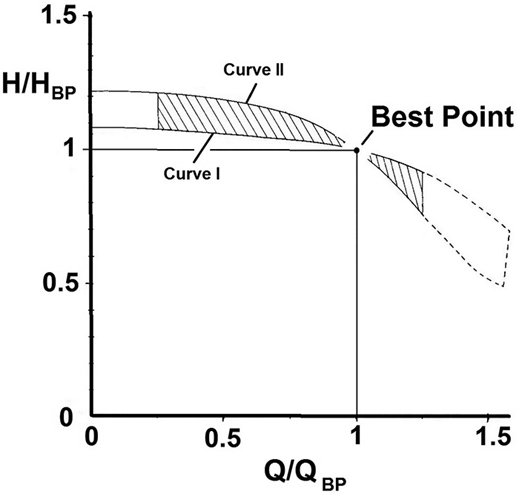

一个通用的例子可以证明控制阀参数对最大流量的影响。使用最佳效率点(BEP)作为参考来描述泵的特性。大多数径向离心泵,通常是具有低比转速的小型泵,都涵盖了图2中的特性。实际特性分散在很宽的范围内,并且随着比转速的增加,类似于曲线II的特性明显倾向于陡峭特性。3

图2. 曲线I和曲线II限制的径向离心泵的无量纲特性领域。

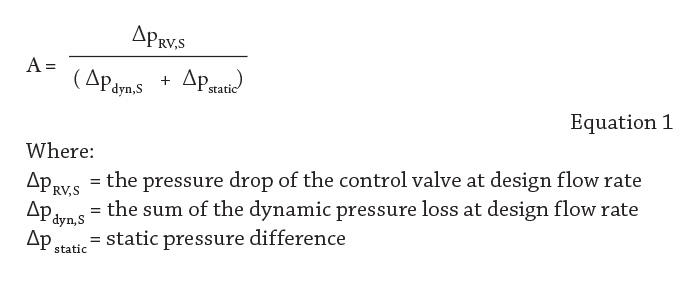

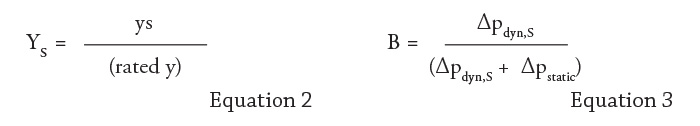

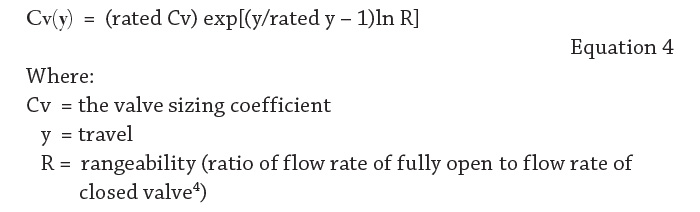

泵系统可以通过三个参数来表征。第一部分描述了控制阀压力损失与系统压力损失之间的关系(请参见公式1)。

第二种是在设计条件下为控制阀的压力损失ΔpRV ,S分配一定的无量纲行程Y s(请参见公式2)。

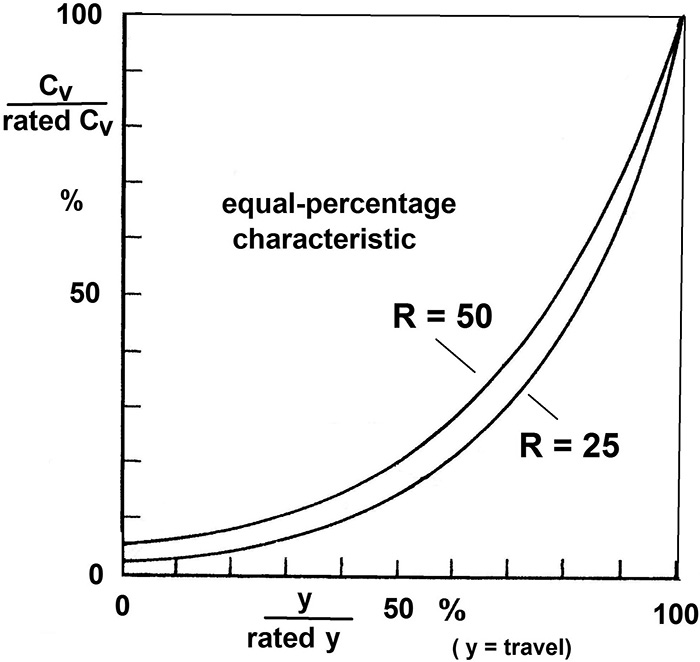

在设计流量ΔP的动压损失达因,S是由动态压力损失加上静压差Δp的总和也被分割静态。例如,ΔP 静态 = 0反映了一个闭环系统,B = 1改变控制阀的行程会发生变化的流速。容量或流量与行程之间的关系遵循特定曲线。公式4展示了等百分比特性,这在大多数阀门中都可以找到。

图3以无量纲的形式反映了这一点,例如,在行驶/额定行程上将Cv除以额定Cv,其参数分别为可调范围R = 25和R = 50。

系统参数的影响

对图1中的系统进行了一些简化的计算(例如,在吸入侧以及从泵的压力侧到旁路的分叉点的压降可忽略不计)。